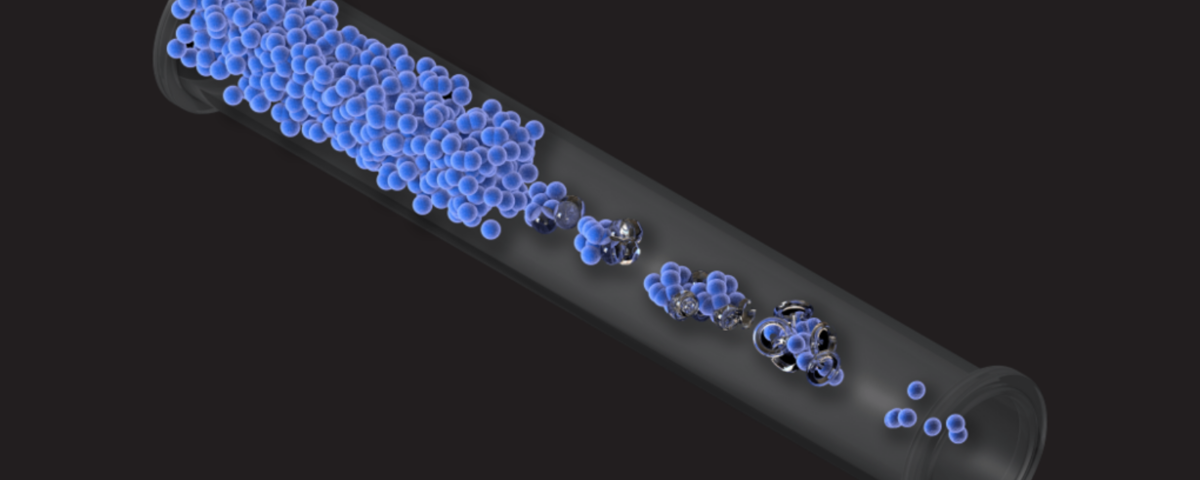

キャビテーションとは?

キャビテーションとは、液体中の気泡の急速な生成と崩壊のことです。この球状の気泡が崩壊すると、液体のマイクロジェットが形成され、極めて局所的な領域にエネルギーが集中する。気泡が適切な条件で生成・崩壊すると、この噴流によって膨大なエネルギーが放出されます。

ACIマテリアルズの特許技術であるキャビテーションプロセスは、キャビテーションのエネルギーを利用して凝集した粒子をバラバラにし、表面を濡らす効果が他の分散プロセスと比較して非常に優れています。また、ポリマー溶液のような粘性のある液体の連続相での処理も可能です。粒子表面の強固な立体安定化により、粒子を分散させた状態を維持することができます。

キャビテーションのメリット

機能性インキやペーストの製造において、キャビテーションプロセスは、3本ロールミルなどの他のメディアレスミキシングプロセスと比較して、多くのメリットを生み出します。これらの従来の混合プロセスとは異なり、キャビテーションは、製剤の固相を周囲のマトリックスに効果的に完全に分散させ、得られる材料の機械的および電気的特性を大幅に向上させることができます。その他にも、以下のようなメリットがあります:

- 優れた導電性

- レオロジーの向上

- 機械的性能の向上

- 比類なきバッチ間一貫性

- 塗布しやすい

- 環境配慮型

ACIマテリアルのキャビテーション加工導電性を高める を50~200%向上させることができます(バルクミックスマテリアルの場合)。分散処理により、結合経路が増えるため、導電性が高くなります。

キャビテーション時に材料中の凝集物を一切排除することで、より微細なライン印刷や、目詰まりのない堅牢な塗布が可能になります。また、キャビテーションは粒子形状を変化させないため、粒子形状が印刷に与える影響も小さくなります。 レオロジーは、このように処方することができます。

キャビテーション加工で作られたインクには伸縮自在このため、ウェアラブル用途に最適です。キャビテーションによる分散性の向上と凝集体の除去により、低応力域での破壊の起点となる部位がなくなります。また、分散性の向上によりつかれがよくなる固相がポリマーマトリックス内でより容易かつ予測可能に移動するため、これらの材料、特に伸縮可能で柔軟な製品に適しています。これにより、使用中にインクを循環させる際に、材料がダメージを受けるのを軽減することができます。

この自動化されたプロセスにより、より大きな バッチ間整合性機能性インキにダメージを与えることなくACIのキャビテーション材料は、バルクミキシング技術で得られるよりもはるかにタイトな粒度分布を持っています。

キャビテーション処理により、より堆積しやすい素材が得られます。 をスムーズかつ均一に行うことができます、ということは、これらの素材を応用することでより速く、より一貫した.例えばACIマテリアルの遮熱材は、さまざまな基材にロールやスプレーで貼り付け、室温で24時間以内に硬化させることが可能です。

ACIの特許取得済みキャビテーションプロセスは閉鎖系で行われるため、3本ロールミルや他のバルクミキシング技術のように揮発性有機化合物(VOC)のオフガスが発生することはない。作業終了後、処理が終了しても、ACIのキャビテーション装置は閉じたままなので、後片付けは必要ありません。同じ製品をシステムで処理する間、後片付けは必要ありません。このため、装置を清掃することなく、一定期間内に多くのバッチを作ることができます。ACIのキャビテーションプロセスは、優れた特性を持つ高機能材料の製造を可能にし、洗浄材料の節約と廃棄物の減少を実現しながら、VOCを放出することなく製造することができます。ACIは、クリーンな生産プロセス、環境へのメリット、そして製品の性能へのメリットを誇りに思っています。